Thứ Ba, 5 tháng 7, 2016

Thứ Sáu, 18 tháng 3, 2016

Quy tắc thiết kế PCB

11:48

No comments

Khi thiết kế PCB chúng ta cần phải chú ý những quy tắc

gì?

1.

Quy tắc thiết kế và Bố trí linh kiện.

a. khoảng cách đường dây với viền mạch > 5mm = 197mil

b. Đặt trước linh kiện có liên hệ mật thiết với kết

cấu như bộ connector , công

tắc, phích cắm nguồn

c. Ưu tiên đặt linh kiện chính và linh kiện có diện tích lớn, sau

đó dùng linh kiện chính làm tâm, đặt các linh kiện điện khác ở xung quanh

d. Linh kiện có công suất lớn đặt tại vị trí dễ tản

nhiệt

e. Linh kiện có chất lượng lớn cần tránh đặt ở trung

tâm của mạch, nên đặt ở viền cố định trong hộp (case)

f. Có linh kiện kết nối tần số cao cần đặt càng gần

càng tốt, để giảm thiểu phân bố tín hiệu cao tần và nhiễu điện từ

g. Linh kiện input và output cố gắng đặt càng xa

càng tốt

h. Linh kiện có áp suất cao cố gắng đặt tại vị trí

khó chạm phải khi chạy thử

i. Linh kiện nhạy cảm với nhiệt cần đặt xa linh kiện

phát nhiệt

j. Bốc cục linh kiện có thể điều chỉnh nên điều chỉnh

cho thuận tiện

k. Suy xét tới hướng truyền tín hiệu, sắp xếp hợp lý để hướng truyền tín hiệu

được thống nhất

l. Bố cục

cần cân bằng, đồng đều, theo sát nhau

m. Linh

kiện SMT cần chú ý thống nhất hướng hàn, để thuận tiện cho việc hàn, giảm thiểu

khả năng bị hàn liền với nhau

n. Tụ lọc nên đặt gần vị trí đầu ra (output) của nguồn

o. Độ cao linh kiện lớp hàn giới hạn là 4mm

p. Đối với PCB có linh kiện ở cả 2 mặt, IC lớn và

dày đặc, linh kiện xuyên qua đặt trên lớp top, lớp bottom chỉ đặt linh kiện nhỏ, số chân ít và những linh kiện

dán

q. Đối với linh kiện kích thước nhỏ nhưng có nhiệt

lượng cao thì việc thêm thiết bị tản nhiệt rất quan trọng, linh kiện có công suất

lớn có thể phủ đồng để tản nhiệt, hơn nữa xung quanh những linh kiện này cố gắng

không đặt các linh kiện mẫn cảm với nhiệt.

r. Linh kiện tốc độ cao nên đặt gần thiết bị liên

kết; đường mạch số và đường mạch mô phỏng nên tách rời, tốt nhất tách rời tiếp

đất, sau đó lại tiếp đất 1 điểm

s. Khoảng cách lỗ khoan tới

lớp hàn đệm lân cận tối thiểu là 7.62mm (300mil), khoảng cách từ lỗ khoan định

vị tới viền của linh kiện dán tối thiểu 5.08mm (200 mil)

2. Quy tắc thiết kế dây

a.Dây nên tránh góc nhọn, góc

vuông, nên đi dây ở góc 450

b. Dây tín hiệu các lớp lân cận

theo hướng trực giao

c. Tín hiệu cao tần nên ngắn nhất

có thể

d. Tín hiệu input và output cố gắng

tránh đi dây song song gần nhau, tốt nhất giữa các dây thêm dây tiếp đất để

tránh ghép hồi tiếp.

e. Hướng đi của dây nguồn và dây tiếp

đất mạch 2 lớp tốt nhất nên thống nhất với hướng dữ liệu để tăng khả năng chống

ồn

f. Dây tiếp đất kỹ thuật và dây tiếp

đất mô phỏng cần tách riêng

g. Dây đồng hồ và dây tín hiệu cao

tần cần căn cứ theo yêu cầu trở kháng riêng để tính độ rộng của dây, phù hợp với

trở kháng

h. Bố trí dây trên toàn mạch, khoan

lỗ cần phải đồng đều

i. Lớp nguồn và lớp tiếp đất riêng,

dây nguồn và dây tiếp đất cố gắng ngắn và dày, đoạn vòng giữa nguồn và tiếp đất

nên thiết kế ngắn nhất có thể

j. Bố trí dây của đồng hồ nên hạn

chế khoan xuyên, cố gắng tránh đi dây song song với những dây tín hiệu khác và

nên cách xa dây tín hiệu thông thường, tránh gây nhiễu cho dây tín hiệu; Đòng

thời tránh bộ phận nguồn trên mạch, phòng chống nhiễu giữa nguồn và đồng hồn;

Khi trên 1 bản mạch có nhiều đồng hồ khác tần suất, 2 dây đồng hồ có tần suất

khác nhau không được đi song song; Dây đồng hồ nên tránh tiếp cận với cổng ra,

tránh việc đồng hồ cao tần ghép nối với dây CABLE ouput và phát xạ; Nếu trên mạch

có đồng hồ chuyên dụng có gắn chip, phía dưới không được đi dây, nên phủ đồng

phía dưới, khi cần thiết thì tách riêng.

k. Dây truyền tín hiệu vi sai theo

cặp nên đi song song, cố gắng giảm thiểu xuyên lỗ, khi bắt buộc phải xuyên lỗ thì xuyên cả 2 dây để cùng trở

kháng.

l. Khi cự ly giữa 2 mối hàn rất nhỏ,

giữa các điểm không được liền mạch trực tiếp; lỗ xuyên dẫn từ mạch dán cố gắng cách

xa lớp hàn đệm.

Quy chuẩn thiết kế công tắc nguồn PCB

11:46

No comments

I. Sơ đồ nguyên lý và quy

trình thiết kế PCB

Xây dựng tham số linh kiện ->Nhập bảng mạch

nguyên lý ->Thiết kế tham số cài đặt -> Bố cục thủ công -> Sắp xếp đường

dây thủ công -> Xác thực thiết kế -> Kiểm tra lại -> Xuất file dạng

CAM.

II. Tham số cài đặt khoảng cách giữa các dây dẫn phải

đảm bảo yêu cầu an toàn điện và thuận tiện cho thao tác cũng như sản xuất, khoảng

cách nên đủ rộng. Khoảng cách tối thiểu phải đáp ứng được mức điện áp, khi mật

độ bố trí dây thấp, khoảng cách giữa các dây tín hiểu có thể tăng, đối với dây

tín hiệu có chênh lệch điện áp cao thấp nên ngắn và có khoảng cách lớn, thông

thường khoảng cách đi dây thiết kế là 8 mil. Khoảng cách từ viền lỗ khoan trong

của lớp hàn đệm đến viền bảng mạch in phải lớn hơn 1mm, như vậy có thể tránh việc gia

công lỗi làm hỏng lớp hàn đệm. Khi lớp hàn đệm kết nối với đường dây khá dày đặc, cần thiết kế liên kết giữa lớp hàn đệm và đường dây dạng giọt nước, như vậy lớp hàn đệm sẽ khó bị nổi gợn sóng hơn, đường dây và lớp

hàn đệm cũng khó bị đứt quãng hơn.

III. Thực tiễn bố trí linh kiện đã chứng minh, dù thiết

kế sơ đồ đường điện chính xác, thiết kế mạch điện in không thích hợp cũng sẽ

khiến mức chuẩn xác thiết bị điện tử khi sản xuất gặp nhiều khó khăn. Ví dụ, nếu

2 dây song song trên mạch in quá gần nhau sẽ hình thành việc chậm trễ tín hiệu

dạng sóng, đoạn cuối của dây truyền dẫn sẽ hình thành tiếng ồn phản xạ; do việc

suy xét điện nguồn, dây trung hòa không thấu đáo dẫn đến ảnh hưởng, khiến tính

năng của sản phẩm bị giảm, do đó khi thiết kế mạch in nên chú ý sử dụng phương

pháp chính xác.

Mỗi 1 công tắc điện nguồn sẽ có 4 mạch dòng:

(1) Mạch dòng giao lưu công tắc nguồn.

(2). Mạch dòng

giao lưu chỉnh lưu output

(3). Mạch nguồn

tín hiệu input

(4). Mạch phụ

tải output

Mạch dòng

output thông qua 1 dòng điện gần giống với DC nạp điện cho tụ điện, tụ điện lọc

có tác dụng tích trữ năng lượng, tụ điện lọc output cũng dùng để tích trữ năng

lượng cao tần từ thiết bị chỉnh lưu output, đồng thời xóa bỏ năng lượng DC của

mạch dòng phụ tải output. Vì vậy, đầu dây nối của tụ điện lọc input và output rất

quan trọng, mạch dòng input và output chỉ nên kết nối tới nguồn điện thông qua

đầu dây kết nối với tụ điện lọc; Nếu giữa mạch dòng input/ouput và công tắc nguồn/mạch

chỉnh lưu không thể kết nối trực tiếp với dầu dây nối tụ điện, năng lượng giao

lưu sẽ truyền vào hoặc đi ra tụ điện lọc và bức xạ vào trong môi trường. Mạch

giao lưu công tắc nguồn và mạch giao lưu của thiết bị chỉnh lưu bao gồm dòng điện

hình thang biên độ cao, dòng điện này có thành phần sóng điều hòa rất cao, tần

suất của nó lớn hơn tần suất cơ sở của công tắc, biên độ tối đa có thể bằng 5 lần

biên độ dòng điện input/output trực tiếp, thời gian quá độ thông thường khoảng

50ns. 2 mạch dòng này rất dễ sinh ra điện từ gây nhiễu, do vậy trước khi bố trí

dây mạch in khác trong nguồn điện phải bố trí xong những mạch dòng giao lưu

này, 3 loại linh kiện chính của mỗi mạch dòng này gồm tụ điện lọc, công tắc nguồn

hoặc thiết bị chỉnh lưu, điện cảm hoặc thiết bị biến áp cần được đặt gần nhau,

điều chỉnh vị trí linh khiện giúp đường điện giữa các linh kiện ngắn nhất có thể.

Cách thiết lập

bố cục công tắc nguồn gần giống với thiết kế các thiết bị điện khác, quy trình

thiết kế tối ưu nhất như sau:

1. Đặt thiết bị

biến áp

2. Thiết kế mạch

dòng công tắc nguồn

3. Thiết kế mạch

dòng thiết bị chỉnh lưu output

4. Mạch điều

khiển kết nối đến đường điện nguồn giao lưu

5. Thiết kế mạch

dòng nguồn điện input và thiết bị lọc output

Thiết kế mạch

phụ tải output và thiết bị lọc output dựa vào tính năng của đường điện, khi tiến

hành bố trí toàn bộ linh kiện của đường điện, cần đáp ứng những nguyên tắc sau:

(1) Trước tiên

phải tính đến kích thước của PCB. Khi kích thước của PCB quá lớn, dây dài, trở

kháng tăng, khả năng kháng ồn giảm, chi phí cũng sẽ tăng; Nếu quá nhỏ thì tản

nhiệt không tốt, và các dây lân cận dễ bị nhiễu. Hình dạng mạch điện tối ưu nhất

là hình chữ nhật, tỉ lệ dài rộng là 3:2 hoặc 4:3, linh kiện ở sát rìa mạch điện,

thông thường cách rìa mạch tối thiểu 2mm.

(2) Khi đặt

linh kiện cần suy xét đến việc hàn, không nên quá dày đặc.

(3) Lấy linh

kiện chính của mỗi đường diện tính năng làm tâm, tiến hành bố trí xung quanh.

Linh kiện nên đồng đều, cân bằng và liền kề trên PCB, cố gắng giảm và rút ngắn

dây dẫn và kết nối giữa các linh kiện, tụ khử ghép nên cố gắng đặt gần VCC của

các linh kiện.

(4) Đường điện làm việc dưới tần áp cao, nên suy

xét tham số pphaan bố giữa các linh kiện. Thông

thường đường điện nên cố gắng sắp xếp song song với linh kiện. Như vậy không những

đẹp mắt, mà còn dễ dàng hàn, sản xuất số lượng lớn.

(5) Dựa vào quy trình đường điện sắp xếp vị

trí đường điện của các tính năng, khiến bố cục dễ truyền tín hiệu và giúp tín

hiệu có thể duy trì phương hướng thống nhất.

(6) Nguyên tắc đầu tiên của bố cục là phải đảm

bảo tỉ lệ thông suốt của đường dây, khi di chuyển linh kiện cần chú ý kết nối của

dây nối, đặt các linh kiện kết nối dây với nhau vào cùng một chỗ.

(7) Cố gắng giảm thiểu diện tích đường vòng,

để giảm thiếu nhiễu bức xạ công tắc nguồn

IV. Trong công tắc nguồn gồm tín hiệu cao tần, trên PCB bất kỳ dây khống chế

nào cũng có tác dụng của dây ăng ten, độ dài và rộng của dây cáp mạch in ảnh hưởng

khả năng kháng trở và điện cảm, từ đó ảnh hưởng đến tần suất phản ứng. Cho dù

là cáp mạch in truyền tín hiệu trực tiếp cũng sẽ liên kết với cáp mạch in ở lân

cận ghép tín hiệu tần số vô tuyến (RF) và gây ra vấn đề về đường điện (thậm chí

bức xa tiếp tục gây nhiễu tín hiệu). Do đó nên cố gắng thiết kế toàn bộ cáp mạch

in giao lưu bằng dòng điện ngắn và rộng, như vậy có nghĩa là sẽ phải đặt các

linh kiện kết nối tới cáp và các dây nguồn khác rất gần nhau. Độ dài của dây cáp tỉ lệ

thuận với điện cảm mà nó thế hiện và trở kháng, còn độ rộng tỉ lệ nghịch với điện

cảm của cáp và trở kháng. Độ dài phản ánh chiều dài bước sóng phản ứng của cáp,

độ dài càng lớn, tần suất gửi và nhận của cáp càng thấp, bức xạ càng nhiều năng

lượng tần số vô tuyến. Dựa vào kích thước dòng điện của mạch in, cố gắng tăng độ

rộng dây nguồn, giảm điện trở vòng quanh. Đồng thời khiến hướng đi của dây nguồn,

dây trung hòa thống nhất với hướng của dòng điện, như vậy sẽ rất có llowij cho

việc tăng khả năng chống tiếng ồn. Tiếp đất là tuyến phụ lớp bottom của 4 mạch

dòng công tắc nguồn, có vai trò rất quan trọng trong việc tham khảo đường điện,

là một trong những phương pháp quan trọng để khống chế gây nhiễu. Do đó, trong

bố cục nên xem xét kỹ lưỡng vị trí đặt dây tiếp đất, gộp chung các loại tiếp đất

sẽ khiến nguồn làm việc không ổn định.

Trong thiết kế dây trung hòa, có một số điểm cần chú ý

1. Lựa chọn chính xác 1 điểm tiếp đất thông

thường, tụ điện lọc chung nên là điểm kết nối duy nhất của các điểm tiếp đất

khác liên kết đến vùng giao lưu của các dòng điện lớn, điểm tiếp đất của đường

điện cùng cấp nên gần nhau và tụ điện lọc nguồn của đường điện cấp này cũng nên

tiếp tại điểm tiếp đất cấp này, chủ yếu suy xét tới dòng điện của các phần đường

điện tiếp đất có thay đổi, vì trở kháng của đường dây chạy qua dẫn đến sự thay

đổi của các vị trí tiếp đất các đường dây dẫn đến bị nhiễu. Trong công tắc nguồn

này, ảnh hưởng điện cảm của dây và linh kiện khá nhỏ, còn hoàn lưu hình thành bởi

đường điện tiếp đất ảnh hưởng gây nhiễu khá lớn, do đó áp dụng hình thức tiếp đất

1 điểm, tức cho dây tiếp đất của các linh kiện trong mạch dòng công tắc nguồn đều

kết nối với chân tiếp đất, dây tiếp đất của các linh kiện mạch dòng thiết bị chỉnh

lưu output cũng kết nối với chân tiếp đất tụ điện lọc tương ứng, như vậy nguồn

điện làm việc tương đối ổn định, khó tự kích hoạt. Khi không thể làm tại 1 điểm,

tại điểm chung kết nối 2 ống cấp 2 hoặc 1 điện trở, thực ra tập trung tiếp đất

tại 1 lá đồng là được.

2. Nếu dây tiếp

đất rất mỏng cố gắng tăng độ dày, vị trí tiếp đất sẽ thay đổi theo thay đổi của

dòng điện, khi dòng điện tín hiệu hẹn giờ của thiết bị điện tử không ổn định,

tính năng chống ồn sẽ bị ảnh hưởng, do đó cần đảm bảo đầu tiếp đất của mỗi dòng điện lớn cố gắng

sử dụng cáp ngắn và rộng, cố gắng tăng độ rộng của nguồn và dây tiếp đất, tốt

nhất là dây tiếp đất lớn hơn dây nguồn, mối liên quan giữa chúng là: Dây tiếp đất

> dây nguồn > dây tín hiệu, nếu có thể, độ rộng của dây tiếp đất nên >

3mm, cũng có thể dùng lớp đồng diện tích lớn làm dây tiếp đất, trên mạch in những

vị trí không sử dụng sẽ kết nối làm dây tiếp đất.

Khi tiến hành

bố trí dây, cần tuân thủ quy tắc sau

(1). Hướng

dây: từ mặt hàn, vị trí sắp xếp linh kiện nên cố gắng thống nhất với sơ đồ

nguyên lý, hướng dây tốt nhất nên thống nhất với hướng đi dây sơ đồ đường điện,

vì trong quá trình sảnh xuất thông thường cần kiểm tra các tham số trên mặt

hàn, tiện cho việc kiểm tra-chạy thử-chỉnh sửa trong quá trình sản xuất (ghi

chú: tiền đề là đáp ứng tính năng của đường điện và yêu cầu lắp đặt thiết bị

hoàn chỉnh với bố cục mạnh).

(2). Khi thiết

kế sơ đồ dây, cố gắng hạn chế vòng dây, độ rộng trên đoạn cong không nên đột biến,

góc vòng của dây dẫn nên ≥ 900, đường dây cố gắng đơn giản và rõ

ràng.

(3). Trong mạch

điện in không cho phép có đường điện giao thoa, đối với những dây có khả năng

giao thoa, có thể dùng “xuyên qua”, “đi vòng” để giải quyết. Tức cho dây dẫn

nào đó xuyên khoa chỗ trống phía dưới chân điện trở, tụ điện, ống cấp 3, hoặc từ

1 đầu của dây dẫn nào đó vòng qua, trong tình huống đặc biệt đường điện rất phức

tạp, để đơn giản hóa thiết kế cũng cho phép dùng dây dẫn liên kết, giải quyết vấn

đề đường điện giao thoa. Vì sử dụng mạch

1 mặt, linh kiện xuyên lỗ đặt trên lớp top, linh kiện dán (SMT) đặt trên lớp

bottom, do đó khi thiết kế bố cục linh kiện xuyên lỗ có thể giao thoa với linh

kiện dán mặt, nhưng cần tránh lớp hàn đệm bị trùng lặp.

3. Trong công

tắc nguồn tiếp đất input và output, sử dụng điện áp thấp DC-DC, muốn điện áp ra

phản hồi sơ cấp về máy biến áp, đường điện 2 bên nên tiếp đất cùng, do đó sau

khi phủ đồng cho dây tiếp đất 2 bên, còn cần kết nối lại để hình thành điểm

chung

V. Kiểm tra

Sau khi hoàn

thành thiết kế, cần kiểm tra lại thiết kế có phù hợp với quy tắc của nhà sản xuất

hay không, đồng thời cũng cần xác nhận quy tắc đã đặt ra có phù hợp với yêu cầu

công nghệ sản xuất mạch in không, thông thường kiếm tra khoảng cách giữa các

dây, dây và lớp hàn đệm linh kiện, dây và lỗ xuyên qua, lớp hàn đệm linh kiện

và lỗ xuyên qua, giữa các lỗ xuyên có hợp lý hay không, có đáp ứng yêu cầu sản

xuất hay không. Độ rộng của dây nguồn và dây tiếp đất có hợp lý không, trong

PCB còn vị trí nào có thể tăng độ rộng của dây tiếp đất không. Lưu ý: có một số

lỗi có thể bỏ qua, ví dụ như có một phần của Outline linh kiện xuyên qua đặt ở

ngoài khung mạch, khi kiểm tra khoảng cách sẽ có lỗi; ngoài ra mỗi lần sửa dây

và lỗ xuyên qua đều cần phủ lại đồng 1 lần.

6. Kiểm tra lại

dựa theo “Bảng kiểm tra PCB”, nội dung bao gồm quy tắc thiết kế, định nghĩa lợp,

độ rộng dây, khoảng cách, lớp hàn đệm, đặt lỗ xuyên qua, còn cần kiểm tra lại

tính hợp lý của bố cục linh kiện, dây của nguồn và mạng lưới tiếp đất, dây mạng

đồng hồ tốc độ cao và ẩn, sắp đặt và kết nối tụ tách rời (tụ khử ghép)

7. Những điểm

cần lưu ý khi thiết kế file input và output:

a. Tầng cần

output có lớp dây (bottom), lớp in (bao gồm in top và in bottom), lớp hàn đệm

(hàn đệm bottom), lớp lỗ khoan (bottom), ngoài ra còn cần tạo file lỗ khoan (NC

Drill)

b. Khi cài đặt

Layer của lớp in, không cần chọn Part Type, chọn Top (bottom) và Outline, Text,

Linec của lớp in. Khi cài đặt Layer của mỗi lớp, chọn Board Outline, khi cài đặt

Layer của lớp in, không chọn Part Type, chọn Outline, Text, Line của top

(bottom) và lớp in

c. Khi tạo

file lỗ khoan, sử dụng cài đặt mặc định (defautl) PowerPCB, không chỉnh sửa gì

thêm.

Thứ Sáu, 3 tháng 4, 2015

Xuất Gerber từ Eagle PCB

14:24

No comments

Export Gerber từ eagle

Tạo file lỗ Khoan

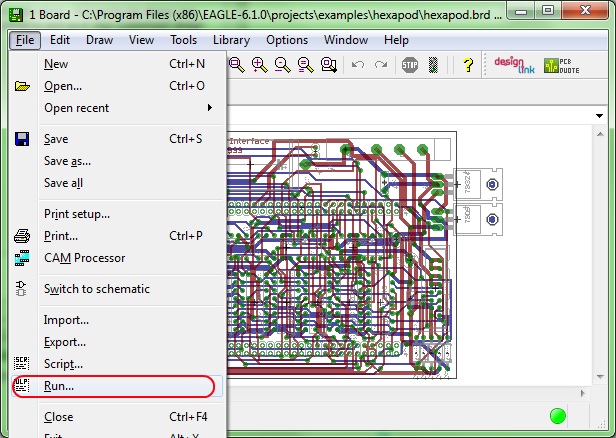

chọn Run from File menu:

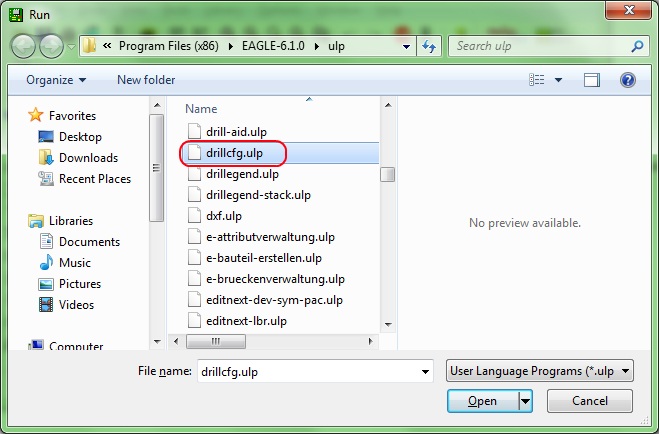

Trong hộp thoại chọnfile " drillcfg.ulp " nhẩn Open:

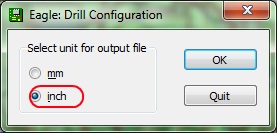

Chọn Inch và nhấn OK:

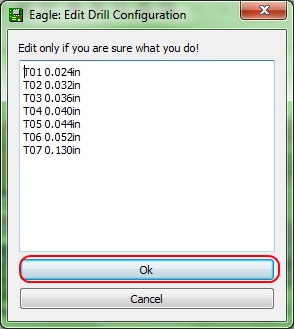

không thay đổi gì và chọn OK:

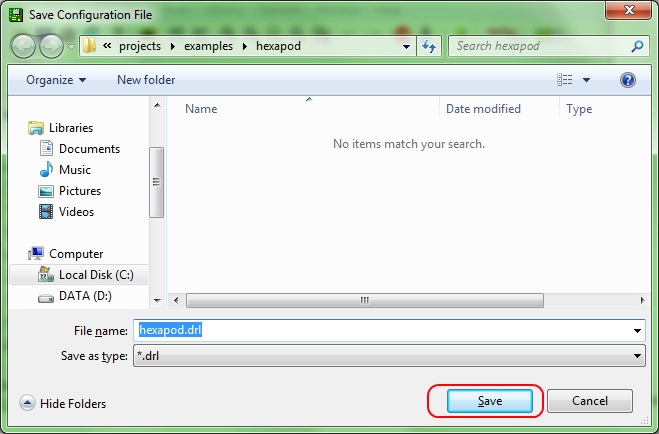

chọn Save:

file lỗ khoan đã được tạo.

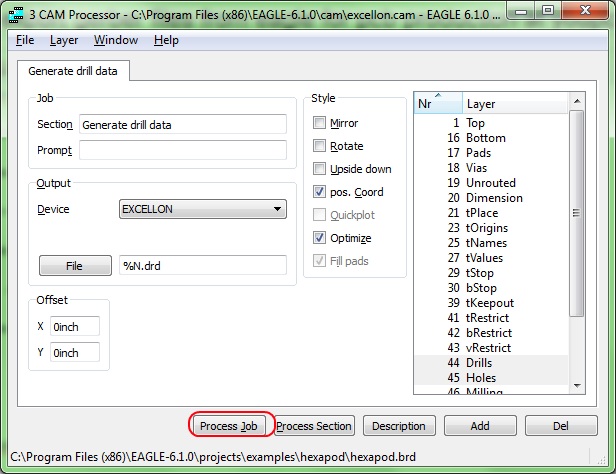

Tạo Excellon drill files

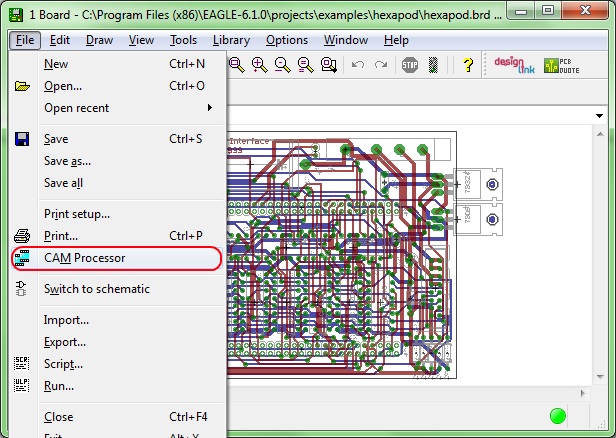

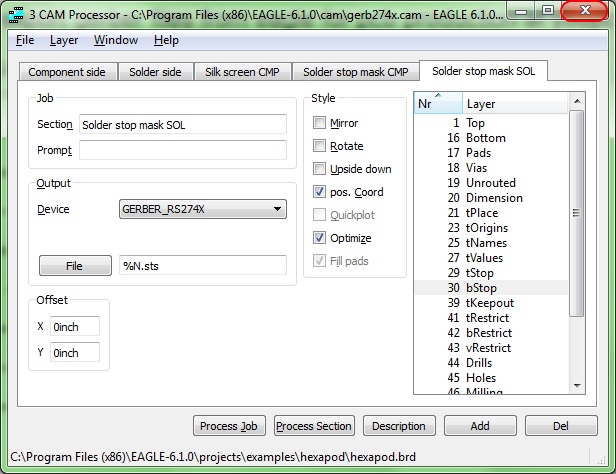

Chọn File -> Cam Processor... Từ thanh công cụ menu:

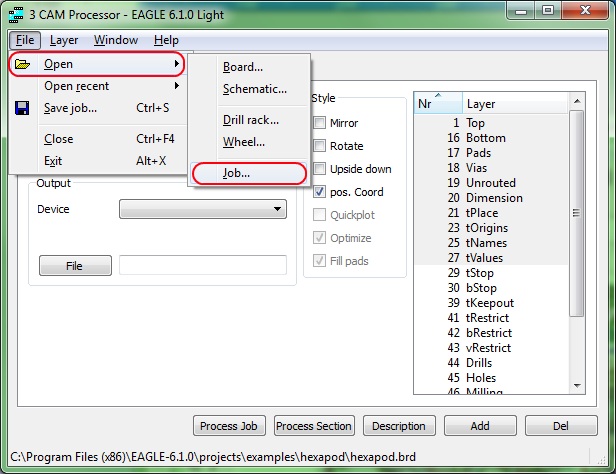

Chọn File -> Open -> Job...:

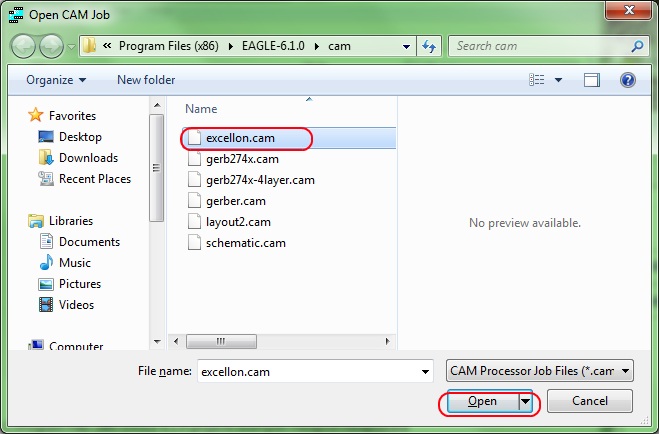

chọn Excellon.ulp, và nhấn open:

Chọn process Job:

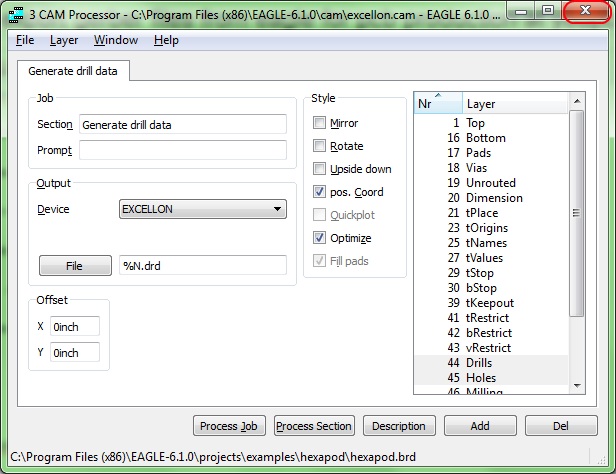

file đã được tạo bạn tắt hộp thoại.

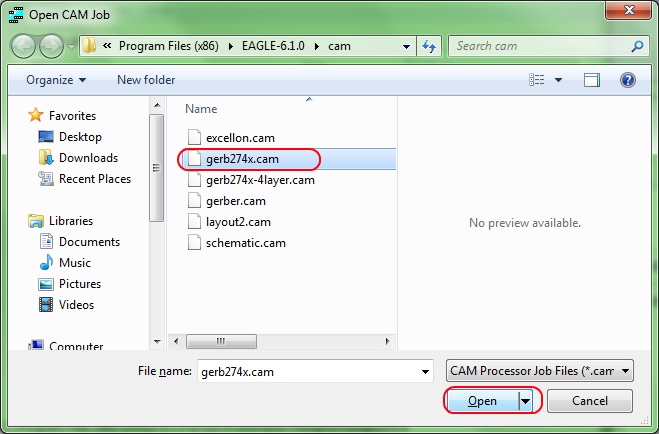

Tạo gerber files

Chọn File -> Cam Processor... từ thanh công cụ menu:

Click File -> Open -> Job...:

Chọn Gerb274x.ulp, và chọn open:

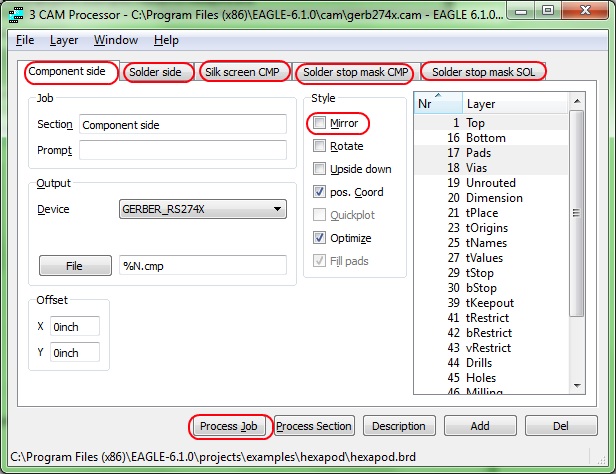

Now this is important, make sure "Mirror" is unchecked on all tabs, then click "Process Job...":

tạo Gerber đã hoàn tất.bạn tăt hộp thoại

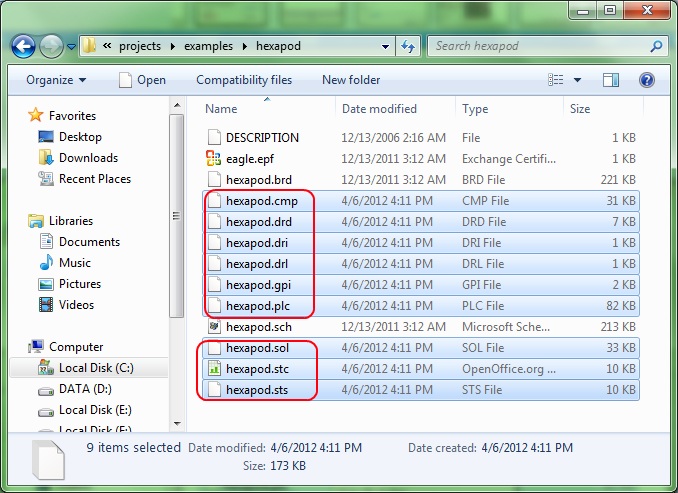

bạn nén các file sau và gửi tới PNLAB

danh sách file:

- *.drl Drill rack data

- *.drd Excellon drill description

- *.dri Excellon drill tool description

- *.cmp Component side data

- *.sol Solder side data

- *.plc Component side silk screen data

- *.stc Component side solder stop mask data

- *.sts Solder side solder stop mask data

- *.gpi Gerber photoplotter information data

Thứ Bảy, 28 tháng 3, 2015

thông số kỹ thuật mạch in

22:03

No comments

|

Dự án

|

Khả năng

|

Xử lý chi tiết

|

|

|

Số lớp

|

1-6 lớp

|

Nhận mạch từ 1 đến 6 lớp

|

|

|

Vật liệu

|

FR-4

|

FR4, Aluminum, Roger

|

|

|

Kích thước mạch tối đa

|

40cm * 50cm

|

Chiều dài và chiều rộng tối đa của

mạch

|

|

|

Độ chính xác

|

± 0.2mm

|

dung sai ± 0.2mm.

|

|

|

Độ dày mạch

|

0.4 ~ 2.0mm

|

Các loại độ dày: 0.4 / 0.6 / 0.8 /

1.0 / 1.2 / 1.6 / 2.0 mm.

|

|

|

Dung sai độ dày (T≥1.0mm)

|

± 10%

|

Ví dụ độ dày T = 1.6mm, độ dày vật

lý của 1.44mm (T-1.6 × 10%) ~ 1.76mm (T + 1,6 × 10%).

|

|

|

dung sai độ dày (T <1.0mm)

|

± 0.1mm

|

Ví dụ độ dày T = 0,8 mm, độ dày

vật lý của 0.7mm (T-0.1) ~ 0.9mm (T + 0,1).

|

|

|

Chiều rộng đường mạch tối thiểu

|

6 mil

|

Độ dày đường mạch nhỏ nhất 6 mil

|

|

|

Khoảng cách tối thiểu

|

6 mil

|

Khoảng cách tối thiểu 6 mil

|

|

|

Độ dày lớp đồng

|

1oz ~ 3oz (35um ~ 105um)

|

Mặc đinh là 1oz. 2oz,3oz đặt theo

yêu cầu

|

|

|

Độ dày đồng lớp giữa

|

0.5oz (17um)

|

Độ dày đồng của lớp giữa mặc định

1oz

|

|

|

Lỗ khoan (ROP)

|

0.3 ~ 6.3mm

|

Lỗ khoan nhỏ nhất 0.3mm. lớn nhất

6.3 mm

|

|

|

via

|

≥6mil

|

Lỗ via min 3 mm. đường mạch của

via min 6mm

|

|

|

Sai số lỗ khoan

|

± 0.08mm

|

Dung sai lỗ Khoan ± 0.08mm,

|

|

|

Solder mask

|

Phủ lux

|

Green,redm blue, white, Black,

yellow

|

|

|

Chiều rộng tối thiểu của chữ

|

6 mil

|

|

|

|

Chiều cao tối thiểu của chữ

|

≥1mm

|

|

|

|

Lớp hình dạng

|

Keepout lớp hoặc lớp cơ khí, lớp

Boar outline

|

Để phay theo hình dạng quý khách

nên vẽ lớp keepout, board outline

|

|

|

½ hole

|

0.6mm

|

Để làm ½ lỗ min 0.6mm

|

|

Thứ Hai, 23 tháng 3, 2015

Dịch vụ mạch in khẩn cấp

23:31

No comments

Để đáp ứng nhu cầu mạch in chất lượng cao với thời gian nhanh PNLAB xin cung cấp dịch vụ đặt mạch in siêu tốc như sau :

- Dịch Vụ 5 ngày : thêm phí dịch vụ 250,000

Dịch vụ đặt nhanh chỉ áp dụng cho việc đăt số lượng 20 cái đổ xuống.

Đăng ký:

Nhận xét (Atom)